在切削不锈钢的过程中,切削温度高,切削力大,合金元素如Cr、Ni、Ti等元素与其他金属有很好的新度,使刀具容易粘结、扩散和磨损,导致刃口强度降低,出现微小的剥落和缝隙。由于不锈钢中的碳化物硬点造成刀具的严重磨粒磨损,在切削不锈钢的过程中刀具磨损尤为严重。这次河北恒盛就和大家聊聊刀具材料的选择和刀具角度的调整。

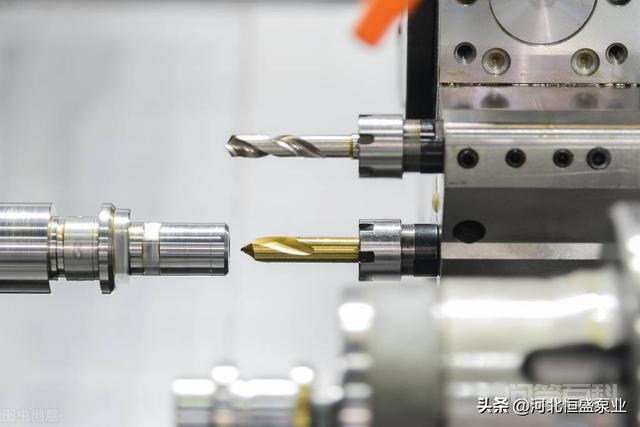

刀具材料的选择

不锈钢是由高熔点、高激活能的元素强化的合金,尤其是其成分复杂,合金元素含量高。这导致高塑性、良好的韧性和低热导率。在加工过程中,切削层的变形阻力大,加工表面的硬化深度和程度增加。同时,变形温度升高,芯片粘附倾向增大。根据这些特点,在选择硬质合金刀具材料时,既要考虑高温强度和高温硬度,又要保证足够的韧性。所以在不锈钢的切削中,原则上选择K型合金,或者尽量使用不含或少含碳化钛和碳化钽(铌)等难熔合金元素的硬质合金。主要原因是K型合金具有较高的抗弯强度,可以保证刀具具有较大的前角和锋利的切削刃。其次,K型合金导热性好,可以避免切削热集中在切削刃上,降低切削温度。

根据这一观点,我们在一般不锈钢切削中推荐以下合金:YG6A、YG8N、YW1、YW2。

近年来,材料的性能和工件的精度迅速提高,因此对刀具材料的要求也相应提高。为了获得更好的结果,我们建议采用YW4、YS2T和YD15等新牌号的合金。

至于不锈钢切削用硬质合金的选择,我们认为K合金可以用于低速断续切削,而P合金必须用于高速切削。

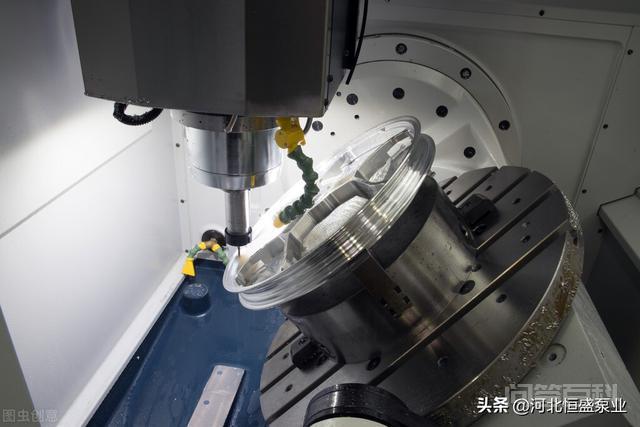

刀具几何角度的选择

前角:不锈钢的硬度和强度虽然不是很高,但可塑性好,韧性高,热强度高,切削时切屑不易被切断。其主要原则是在保证不崩边的前提下,尽量使用较大的前角。其主要原因是:将前角增大到250°以下,可以降低单位切削力,节省能耗;减少切屑与刀具之间的粘结,改善刀具表面的摩擦;降低切削温度,减少刀片的扩散磨损。所以车削不锈钢时,前角的大致范围是150° ~ 300°。粗加工取较小值,精加工取较大值;未调质的不锈钢,或虽调质但硬度较低的,可取较大值;直径小或壁薄的工件也应取较大值。加工奥氏体不锈钢时,前角可为200° ~ 250°,粗加工时可采用较大的前角加-300°倒角和(0.5 ~ 1)的进给倒角宽度,既加强了刀尖强度,又不会增加很多切削力。

背角:在金属切削中,背角也是一个非常重要的角度。其选择是否合理,对切割有明显的影响。一般来说,后角的选择主要取决于两个方面:一方面是切削层的厚度,数值越小,后角越大;另一方面取决于刀具材料的强度,强度高,后角大;另一方面,后角较小。切削不锈钢时,硬质合金刀具的后角在粗加工时多为40° ~ 60°,精加工时略大于60°。

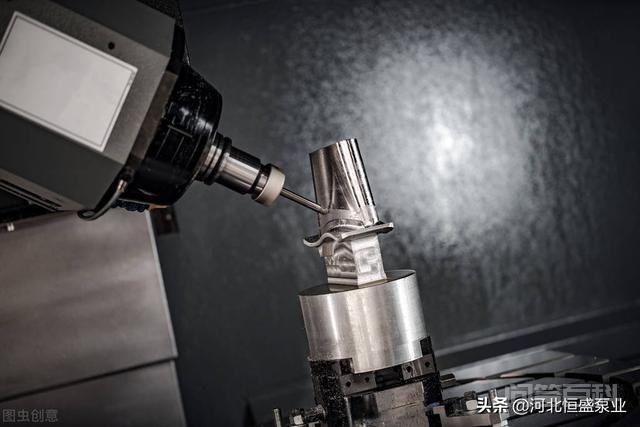

为了增加刀尖强度,切削不锈钢时,刀片倾角λS一般为-20 ~-60°,断续切削时,λS较小,通常为-50 ~-150°。这是因为大前角的刀具要有较小的负刃倾角,以保证刀具强度。在生产实践中,为了更好地提高刀尖的强度和散热能力,通常采用双刃倾斜车刀,可以达到理想的效果。

切削参数的选择

切削不锈钢时,切削量一般为:进给量不小于0.1mm/转,避免微进给,以免在加工硬化区切削;切削深度选择的原则是避开冷硬层,但有时也取决于工件的加工余量。一般来说,切削速度的选择取决于刀具材料。热稳定性好的刀具材料切削速度可以更高。但也要注意,选择切削速度时要避开振动区,因为在一定的切削速度下,后刀面摩擦和切屑形成引起的振动特别剧烈。因此,应避免这种振动区速度,以防止切削刃微崩,提高刀具耐用度。